Как выбрать робот-пылесос

Робот-пылесос — это полезный бытовой прибор, который поможет поддерживать чистоту в доме без лишних усилий. Сразу стоит заметить, что он слабо подходит в роли замены традиционным устройствам, способным справиться с самыми тяжелыми загрязнениями. Но, если стоит задача именно поддерживать чистоту, не прилагая много усилий, а не расчистка «авгиевых конюшен» (например, после ремонта или длительного простоя жилья), этот гаджет справится на ура.

На покупке бытовой техники часто хочется сэкономить. Например, с актуальными промокодами М.Видео вы сможете купить робот-пылесос гораздо дешевле.

Чтобы уборка проходила легко, непринужденно и без трудностей, важно на начальном этапе правильно выбрать робот-пылесос. Благо современный ассортимент этих устройств на рынке дает много пространства для поиска и сравнения. С другой стороны, это может затруднять выбор для тех, кто не знаком с данным типом гаджетов. Поэтому сейчас попробуем максимально облегчить задачу для новичков.

Навигация в пространстве

Главное достоинство робопылесоса — автономность работы. А она сильно зависит от набора датчиков, необходимых ему для ориентации в пространстве. Эти сенсоры регистрируют препятствия и определяют характер местности, позволяя гаджету обходить предметы интерьера и правильно прокладывать маршруты в помещении.

Самые дешевые роботы-пылесосы оснащаются минимумом сенсоров. Иногда их набор ограничивается ИК-датчиком, подобным таковому в ПДУ бытовой техники. Излучатель генерирует слабые инфракрасные импульсы, а приемник их улавливает. Если отражения сигнала нет, пространство свободно, можно ехать. Есть — значит, впереди препятствие и нужно менять курс движения. Однако этого обычно мало, поэтому стоит выбирать модели с дополнительными датчиками.

Гироскоп

Гироскоп – сенсор ориентации в пространстве, который применяется в инерционных системах навигации. Он позволяет рассчитывать пройденные расстояния и точно строить траекторию движения. Благодаря этому гаджет не ездит несколько раз по одному месту, делая правильную змейку и проходя всю площадь помещения. Такого типа навигации достаточно для небольших комнат, не перегруженных мебелью и другими предметами.

Камера

Камера (обычная или инфракрасная) в робопылесосе визуально наблюдает обстановку, обнаруживает препятствия и позволяет строить правильный маршрут. Эта система сложнее, чем гироскоп, и требовательнее к вычислительным мощностям. Поэтому пылесосы с камерами дороже. Подобная система навигации пригодится для более сложных условий, например помещений с обилием мебели.

Лидар

Лидар — это сенсор, который работает по принципу радара, но с использованием оптического (а не микроволнового) излучения. По времени отражения светового (используется невидимый ИК- или УФ-диапазон) сигнала приемник замеряет расстояния до предметов. На основе полученных данных он строит карту пространства и рисует маршруты. Подобная система навигации очень удобна для больших помещений, таких как многокомнатная квартира или дом на 100+ квадратных метров.

Колесные энкодеры

Колесные датчики фиксируют вращение, рассчитывая скорость движения и проходимую дистанцию. Они облегчают микроконтроллеру задачу построения карт и маршрутов. Сами энкодеры являются вспомогательным элементом системы навигации, наличие которого приветствуется.

Обычно одного типа навигации недостаточно для четкого обследования помещения и построения маршрута. Поэтому желательно выбирать робот-пылесос, в котором объединены несколько систем. Например, камера и лидар или ИК-датчики, энкодеры и гироскоп. Они позволяют точно строить маршруты и записывать их в память.

В бюджетных моделях важно наличие мягкого противоударного буфера по периметру корпуса. Он позволит избежать повреждений (как самого гаджета, так и предметов интерьера) при сбое в навигации и столкновении с препятствием.

Тип уборки

Как и обычные пылесосы, роботизированные гаджеты бывают для двух типов уборки: сухой и влажной. Первые только протирают и всасывают поверхностные загрязнения, вторые способны удалять и въевшуюся грязь. Для поддержания чистоты на больших площадях, с обилием гладких покрытий (линолеум, ламинат, паркет, плитка и т. д.) лучше выбирать модели с поддержкой влажной уборки. Если же территория небольшая, а источников загрязнения немного, достаточно и одного сухого режима.

При обилии ковровых покрытий переплачивать за режим влажной уборки тоже нет смысла. Ведь она в таких условиях малоэффективна. Лучше сделать упор на мощность всасывания. Ведь тянуть пыль с длинного ворса маломощным моделям тяжело.

Мощность всасывания

Мощность всасывания пылесоса указывает на его способность втягивать мусор. Чем она выше, тем лучше гаджет справляется с загрязнениями. Этот показатель важно отличать от полной мощности устройства, которая лишь указывает на потребление энергии. Также нельзя напрямую сравнивать ее с аналогичным параметром для классических пылесосов. У тех сила всасывания указывается в ваттах и обычно составляет 20–30% от мощности мотора (например, 300 Вт полезной мощности при 1500 Вт полной).

У роботов-пылесосов КПД обычно ниже, так как часть энергии расходуется на вращение колес, щеток и работу электроники. Да и сами они слабее, поэтому показатели в ваттах выходят мизерными. Чтобы не побуждать покупателей к неприятным выводам, производители роботов-пылесосов избегают указания мощности в Вт. Обычно используются паскали (Па), которые показывают величину разрежения воздуха, создаваемого блоком очистки.

Можно перевести одну величину в другую, зная, что мощности 1 Вт хватит для создания разрежения в 71 Па, но делать это бессмысленно из-за разной конструкции. У обычного пылесоса есть длинный шланг, поэтому мусору приходится проходить большой путь к мешку. У робота его нет, из-за чего эффективность всасывания выходит выше. Из-за этого робопылесос с мощностью всасывания 3500 Па (около 50 Вт) затягивает загрязнения лучше, чем его миниатюрный собрат классической конструкции (например, автомобильный) на 100/500 Вт.

Выбирать силу всасывания следует исходя из характера поверхности, которую придется чистить:

До 1000 Па (1 МПа) выдают недорогие модели, которые нормально справляются с очисткой линолеума, ламината, кафеля и других подобных гладких поверхностей на небольших (до 20–30 м2) площадях. Однако ковры и другие ворсистые покрытия им не под силу.

От 1000 до 2000 Па (1–2 МПа) выдают гаджеты среднего сегмента. Такие уже могут нормально очистить ковер с коротким ворсом или текстильное покрытие. Они оптимальны для помещений площадью около 50 м2 с комбинированными покрытиями (ковры, линолеум, плитка и т. д.).

Более 2000 Па (2 МПа) — это показатель самых мощных роботов-пылесосов. В самых производительных моделях он достигает 5–6 МПа. Такие пылесосы хорошо справляются с любыми покрытиями, даже с толстыми и тяжелыми коврами. Кроме того, они меньше греются при длительной работе благодаря запасу мощности. Поэтому для сложных условий и для больших помещений (от 100 м2) стоит выбирать такие устройства.

Чтобы перестраховаться, можно взять пылесос «с запасом», но нужно помнить о побочном эффекте. Чем выше мощность всасывания, тем больше нагрузка на батарею. Поэтому если гаджет не умеет автоматически регулировать производительность, исходя из типа поверхности, то мощная модель проработает на одном заряде меньше.

Емкость аккумулятора

Емкость батареи пылесоса, указанная в мАч (или Ач), является «сферическим в вакууме» показателем, который ничего не говорит об автономности гаджета без привязки к вольтажу. Хорошо, если производитель указывает напряжение аккумулятора или его емкость в Вт*ч. Для перевода мАч в Вт*ч их нужно конвертировать в А*ч (1000 мА = 1 А) и умножить на напряжение в В. Например, 5000 мАч при 14,4 В — это 5 14,4 = 72 Втч.

Емкость аккумулятора в ватт-часах позволяет определить время автономной работы, если известна полная мощность пылесоса. Например, при емкости 100 Вт*ч и мощности 50 Вт гаджет проработает 2 часа, при 25 Вт — 4 часа. Исходя из полученного показателя, нужно выбирать робот-пылесос таким образом, чтобы заряда ему хватало на уборку всего помещения. Если речь о больших площадях, то хотя бы одной комнаты. Это позволит гаджету отправляться на подзарядку только после выполнения запрограммированного объема работы.

Площадь уборки при полном заряде

Автономность робота-пылесоса напрямую определяет продолжительность работы без подзарядки. Обычно для уборки комнаты до 20 м2 требуется около 30–40 минут времени, но это очень примерный показатель. Он зависит от характера поверхности, наличия препятствий, мощности всасывания и других параметров.

Желательно выбирать модели, которым заряда хватит на полную уборку. Для небольшого дома или квартиры до 50–60 м2 это около 60–90 минут (1–1,5 часа), для крупных площадей — от 120 минут (2 часа). Чем выше емкость батареи, тем меньше циклов заряда-разряда она будет переживать и тем дольше прослужит без существенного износа. Поэтому здесь как раз тот случай, когда подстраховка и выбор «с запасом» точно не повредит.

Функция самоочистки

Чтобы тратить меньше времени и сил на уход за роботом-пылесосом, нужно выбирать модели с функцией самоочистки. Они автоматически опорожняют пылесборник при парковке на док-станцию для подзарядки, без вмешательства человека. Ее контейнер имеет большой объем, поэтому нуждается в очистке только раз в несколько недель.

Некоторые пылесосы поддерживают самоочистку «из коробки», другие требуют покупки более продвинутой версии док-станции. Какой вариант выбрать, зависит от личных предпочтений. Если вам не трудно раз в 1–3 дня самостоятельно очистить мусорный контейнер, можно и не переплачивать за самоочистку.

Приложение для управления со смартфона

Самые простые роботы-пылесосы поддерживают управление только кнопками на корпусе и/или с пульта. Это не очень удобно. Гораздо лучше, если имеется поддержка приложения для смартфона. С него можно дистанционно программировать гаджет, задавая графики работы и планируя задания. Например, в программе легко создать подборку режимов на разные дни недели. А еще работу пылесоса удобно контролировать с помощью виджета.

Обладателям систем «умный дом» рекомендуется выбирать робот-пылесос с поддержкой интеграции в общую экосистемы. Такими аппаратами можно управлять и через голосового ассистента. Например, «Алису», Google Assistant или «Салют».

Создание запретных зон для уборки

Если в доме есть участки, на которые роботу-пылесосу заезжать не нужно, выбирайте модели с поддержкой программирования запретных зон. Им можно указать, какие части помещения трогать не нужно, отметив таковые на карте. Такой гаджет не будет заезжать в запретные зоны, способные стать для него ловушкой.

Объем пылесборника

Выбирать объем пылесборника нужно, исходя из площади помещения и интенсивности его загрязнения. Для одно-двухкомнатной квартиры или небольшого дома, в котором нет животных, хватит и контейнера до 300 мл. Если площадь больше или в комнатах много ковров, хозяева содержат питомцев, обладают пышными шевелюрами, лучше смотреть в сторону более емкого резервуара для мусора.

Если пылесос поддерживает самоочистку, емкость пылесборника не столь критична. Ведь при его переполнении гаджет сам отправится на базу и очистит резервуар. Кроме того, учитывайте, что от емкости контейнера зависят общие габариты гаджета, а от них — способность устройства проникать под мебель. Поэтому гнаться за большими цифрами не всегда уместно.

Уровень шума

От шумности пылесоса зависит, насколько комфортно будет находиться в помещении с ним во время уборки. Оптимальный показатель — до 40 дБ, что сравнимо с негромким разговором. При таких показателях шума во время работы гаджета можно общаться, смотреть телевизор и т. д.

В случае когда уборка будет проводиться днем, когда хозяев нет дома, предел шумности можно сдвинуть в сторону 50 дБ. Это сравнимо с громкостью обычного разговора без приглушения голоса, но и без его повышения. А вот если гаджет издает шум порядка 60 дБ, это уже сравнимо с классическими моделями пылесосов и явно многовато.

Габариты

Самым важным из размеров робота-пылесоса является его высота. Ведь от нее зависит, сможет ли он проникать в труднодоступные места, например под мебель. Обычно свободное пространство там не превышает 10 см. Поэтому, чтобы аппарат нормально заезжал под шкафы, кресла или диваны и не застревал там, следует измерить высоту пространства под мебелью в помещении и отталкиваться от наименьшего значения. В общих случаях верхним пределом высоты корпуса является показатель 7–8 см. Если больше, возможны проблемы.

С диаметром или длиной и шириной гаджета ситуация немного иная. С одной стороны, чем они меньше, тем лучше робот-пылесос проникает в углы и другие труднодоступные места. С другой — в крупном корпусе легче разместить мощную «начинку», обеспечив ее нормальную компоновку и охлаждение. Поэтому совсем миниатюрные модели обычно маломощные.

Сыграть на компромиссах, если нужно мощное и «вездеходное» устройство, позволяет его форма. Идеально круглые модели хуже убирают в углах, так как у них есть «мертвая зона». Прямоугольный корпус такого недостатка лишен, поскольку он повторяет форму угла, но строго квадратных роботов-пылесосов почти не делают. Ведь у них значительно повышен риск застревания. Поэтому компромиссным решением становится полукруглая, треугольная или каплевидная форма.

Система фильтрации

Для очистки воздуха в помещении и защиты электроники от всасываемого мусора роботы-пылесосы оснащаются системой фильтрации. Самая простая ее вариация подразумевает только фильтр грубой очистки, не пропускающий крупные (десятки и сотни микрометров) частицы. Этого достаточно, чтобы поймать видимый сор, но совсем мелкие загрязнения такой системе очистки не под силу. Кроме того, такие фильтры многоразовые, поэтому требуют периодической очистки вручную.

Более продвинутые модели комплектуются сменными элементами HEPA. Такие фильтры бывают разных классов, от H10 до H14. Чем больше число – тем выше степень очистки:

H10 – улавливают минимум 85% частиц пыли из воздуха;

H11 – 95%;

H12 – 99,5%;

H13 – 99,95%;

H14 – 99,9995%.

Для бытового применения предпочтительны пылесосы, оснащаемые фильтрами классов H11-12. Класс H10 может оказаться недостаточно эффективным, а более высокие классы в быту ни к чему. Они применяются в специализированных условиях: лабораториях, медицинских заведениях, мастерских по ремонту электроники, опасных производствах и т. д. Кроме того, побочным эффектом их высокой очистки является снижение мощности всасывания, что для робота-пылесоса очень ощутимо в силу отсутствия запаса тяги.

Помимо класса очистки, обращайте внимание и на типоразмер фильтра. Отдавайте предпочтение моделям, использующим распространенные форматы. В таком случае найти в продаже сменные фильтры, когда закончатся комплектные, не составит труда.

Датчики препятствий

Чтобы робот-пылесос эффективно прокладывал маршрут, не сталкивался с препятствиями и не застревал, он должен оснащаться датчиками, улучшающими ориентацию в пространстве. Среди них:

датчик перепада высоты — позволяет фиксировать изменения рельефа, чтобы не упасть с лестницы или порога;

датчик препятствий — предотвращает столкновение со стенами и другими помехами на скорости, своевременно их выявляя; может быть инфракрасным, ультразвуковым или механическим (контактным);

датчик загрязнения — обнаруживает степень и характер загрязнения, чтобы выбрать подходящую мощность и сконцентрироваться на участке для качественной уборки.

Чтобы пылесос эффективно справлялся с навигацией в любых условиях, выбирайте модели, оснащенные всеми видами датчиков.

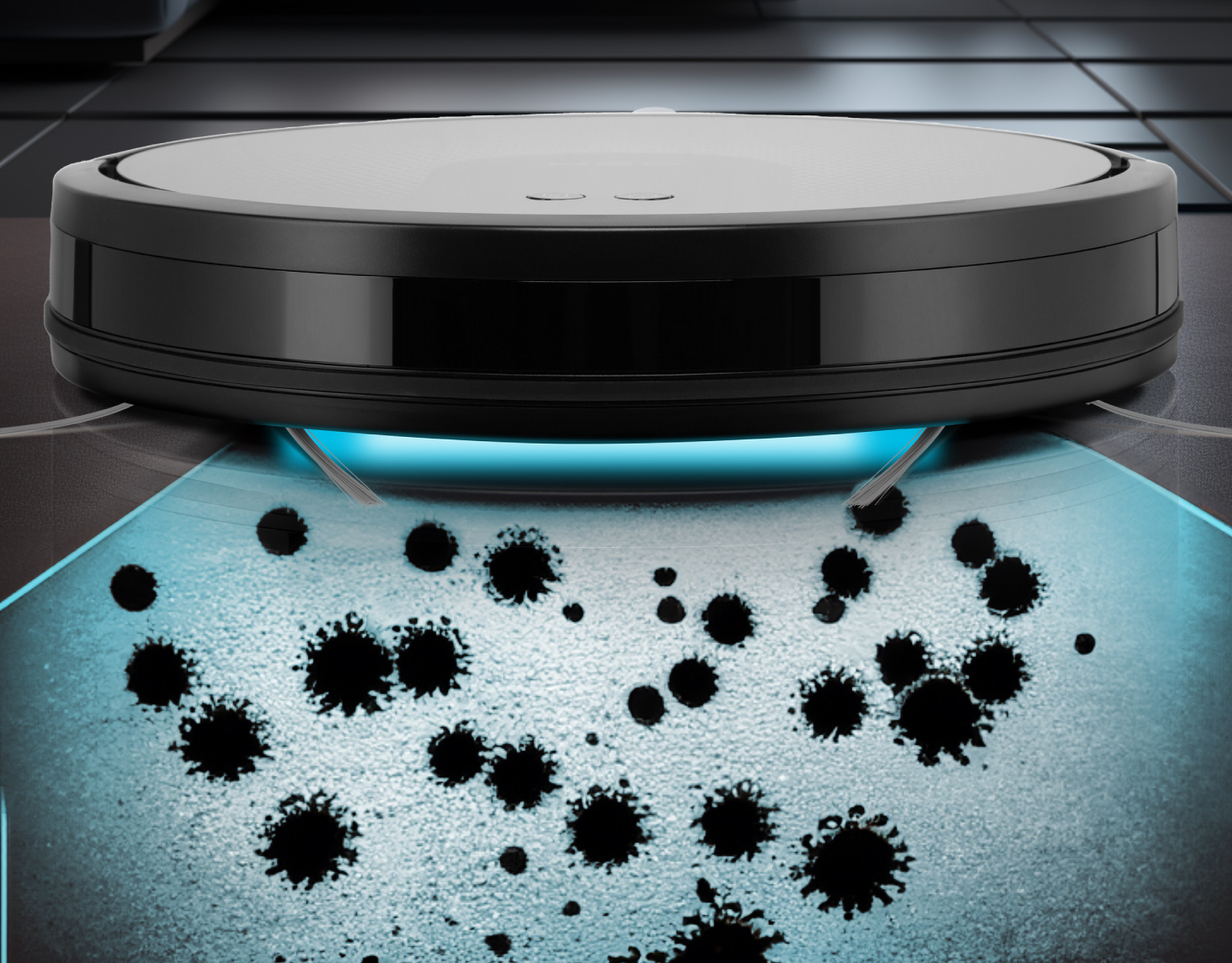

УФ-лампа

Роботы-пылесосы с ультрафиолетовой лампой способны не только очищать пол, но и дезинфицировать его. Они оснащаются специальным УФ-излучателем, невидимый свет которого губителен для микроорганизмов. Наличие данной опции способствует повышению уровня чистоты в доме. Однако считать ее панацеей не стоит.

Для эффективного обеззараживания нужна высокая мощность излучения, которая негативно скажется на автономности, да и места под лампу требуется немало. Поэтому УФ-очистка — это полезная, но не обязательная особенность для робота-пылесоса. Если при равной стоимости одна модель предлагает повышенную мощность всасывания, а другая — УФ-лампу, то первая будет предпочтительной.

Уход и обслуживание

Робот-пылесос сам справляется с уборкой, но совсем без помощи человека функционировать не может. За ним требуется уход, который сводится:

к очистке пылесборника;

чистке колес от волос и шерсти;

очистке или замене фильтра;

замене моющей жидкости;

очистке и замене щеток.

Помимо времени, требуемого на уход за робопылесосом, необходимо учитывать и стоимость расходных материалов для него. Например, щеток (склонных к износу) или специальной моющей жидкости. Поэтому отдавать предпочтение нужно моделям, которые окажутся менее хлопотными в уходе и доступными в обслуживании.

Цена

Стоимость гаджета часто зависит от его функциональности, но с поправкой на бренд. Продукты именитых компаний обходятся дороже, чем их аналоги от ноунеймов. Однако на брендовые роботы-пылесосы обычно распространяется продленная гарантия, а после ее окончания находить аксессуары и запчасти для таких устройств будет проще. Поэтому переплата за бренд часто оправдана.

Бюджетные модели до 10 тыс. рублей обычно обладают базовой функциональностью. Они оснащаются минимальным набором датчиков, не очень емкой батареей и маломощной турбиной. Такие пылесосы подходят только для уборки в легких условиях, с гладким однородным покрытием пола (линолеум, ламинат или плитка) и без обилия препятствий.

Компромиссные решения имеют ценники в диапазоне 10–50 тыс. рублей. В этом сегменте представлены устройства, которые подойдут большинству клиентов для уборки в типичных квартирах и домах. А вот переплачивать за модели дороже 50 тыс. смысл есть, только если площадь помещений большая, характер покрытий полов очень разнородный, рельеф сложный (есть лестницы, пороги, перепады высот между комнатами и т. д.), а мебели и прочих помех много.

Ошибки при выборе робота-пылесоса

Неопытные покупатели, выбирая свой первый робот-пылесос, часто допускают типичные ошибки новичка. Чтобы не повторить их, нужно учитывать ряд важных нюансов:

Путаница с мощностью. Полная потребляемая мощность устройства не то же самое, что сила всасывания. Более половины расходуемой энергии аккумулятора тратится на передвижение гаджета и работу датчиков, а не на саму уборку.

Сравнение с обычными пылесосами. Сравнивать мощность робота-пылесоса с его классическими «собратьями» нельзя в силу больших различий в конструкции. Компактная компоновка делает роботизированные гаджеты более эффективными. Поэтому «мизерные» показатели мощности не должны вводить в заблуждение.

Погоня за количеством щеток. Качество уборки зависит не от числа щеток, установленных в пылесосе, а от продуманности конструкции. Основную работу выполняет турбощетка, или всасыватель, а боковые только помогают. Поэтому основное внимание нужно уделять главной щетке.

Влажная уборка лучше, чем сухая. Функция влажной уборки действительно полезна только на гладких негигроскопичных поверхностях вроде линолеума или плитки. Там от нее есть много пользы. А вот на коврах от влажной очистки толку мало.

Способ подачи воды не имеет значения. В моделях, поддерживающих влажный режим уборки, важен тип подачи моющей жидкости. Отдавать предпочтение нужно моделям, в которых за это отвечает насос. Устройства, в которых вода подается к форсункам самотеком, не столь эффективны и удобны.

Влажной уборкой лучше не злоупотреблять. Наоборот, если вы купили пылесос с этой функцией, используйте ее почаще. Ведь свежую грязь удалять намного легче, чем засохшую и въевшуюся. А если режим влажной уборки будет использоваться редко, резиновые сопла и уплотнители в тракте подачи жидкости могут пересыхать и трескаться из-за длительного простоя.

Чем больше датчиков, тем лучше. Обилие сенсоров действительно позволяет обеспечить более гибкую работу гаджета, но не всегда. Помимо самого «железа», важно качество программной реализации его работы. Иногда обилие датчиков лишь делает устройство дороже, но не эффективнее. Этот параметр сложно оценить по описанию, поэтому внимательно читайте отзывы.

Выбрав качественный робот-пылесос, можно получить верного помощника не на один год. Главное — правильно расставить приоритеты и купить модель, которая будет оптимальной в ваших условиях.

Как сэкономить на покупке

Сегодня роботы-пылесосы уже перешли из разряда дорогой экзотики в нишу массовых устройств. Однако они все еще отличаются немалой ценой, особенно флагманские модели крупных брендов. Поэтому даже небольшая экономия порой помогает сохранить ощутимую сумму. Тратить меньше помогут полезные советы.

Покупайте пылесос вместе с расходными материалами и аксессуарами. Магазины часто предлагают скидки клиентам, покупающим аксессуары вместе с техникой. Поэтому, если заказать, помимо самого гаджета, расходные материалы и комплектующие к нему, выйдет дешевле.

Делайте покупки в период распродаж. В преддверии праздников большинство магазинов проводит акции и устанавливает скидки на популярные гаджеты. В такое время делать дорогостоящие покупки становится выгоднее.

Выбирайте компании с бесплатной доставкой. Пересылка товара, особенно если продавец находится в другом городе, порой тянет на ощутимую сумму. Поэтому бесплатная доставка иногда дает ощутимую выгоду.

Ищите акции магазинов и промокоды. Если до распродажи остается много времени, а гаджет нужен сейчас, ищите промокоды крупных продавцов. С ними легко получать эксклюзивные скидки, недоступные другим.

Для максимальной выгоды можно комбинировать несколько предложений. Например, заказать робот-пылесос вместе с аксессуарами в магазине, предлагающем бесплатную доставку, а при оформлении заявки — ввести промокод на скидку.